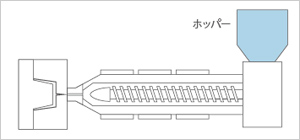

プラスチック射出成形とは、プラスチック成形方法の最も代表的な成形方法です。プラスチック原料を加熱溶融し、それを加圧して閉じた金型内に注入し冷却、固まったものを金型を開いて取り出し、求める形状・厚みの成形品を得る加工方法です。

射出成形は複雑な形状や精密な製品を短時間で安価に大量生産ができる加工方法であり、身の回りの様々な製品の大半がこの射出成形で作られています。

プラスチック射出成形での製造工程

① ホッパーへ原料を入れる

|

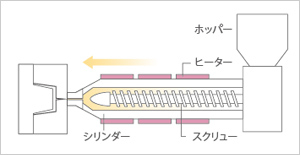

プラスチック射出成形機の材料投入口であるホッパーにプラスチック原料を投入します。 この時点では、まだ原料は粒の状態(ペレット状態)です。 |

② シリンダー内で原料を溶かす

|

プラスチックの原料は射出成形機内のヒーターによって加熱されているシリンダー(加熱筒)の中を通過する際に、加熱溶融して粒の状態からドロドロの状態に溶かされます。 |

③ 金型へ溶融した原料を射出

|

溶融したプラスチック原料をスクリューによって加圧し、先端のノズルから金型に流し込み(射出)を行います。プラスチック原料は金型のオス型とメス型の間のくぼみに流し込まれます。 |

④ 冷却後、取り出し

|

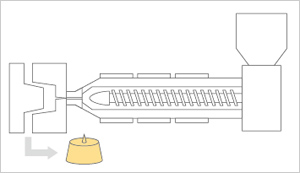

金型に流し込まれたプラスチックが冷却され固まるまで待ち、金型を開けて成形品を取り出します。プラスチック成形品の精度は、流し込む金型の精度に大きく影響されます。 |