Before (改善前)

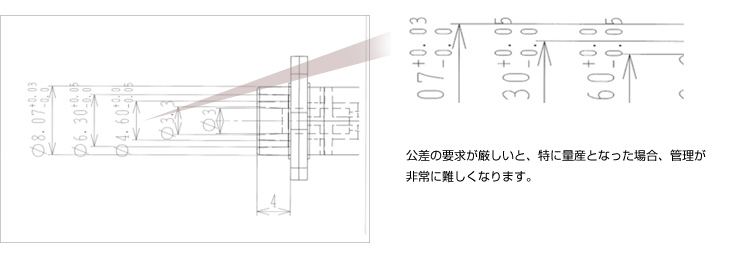

医療用プラスチック製品の設計の際、プラスチック成形品は、室温によっても寸法が変化してしまうため、精密な部品を製作する際には設計段階でこの図面のように公差を厳しく設定することが多く見受けられます。しかし、実際には不要な箇所まで公差を厳しく設定してしまうと、その分、製作コストも増加してしまいます。特に、試作・開発案件の時点で非常に厳しい公差の指示を行うと少しの条件の変化だけで、その製品の評価が大きく変わってしまう上に、量産になったときの管理が非常に難しくなってしまいます。

V

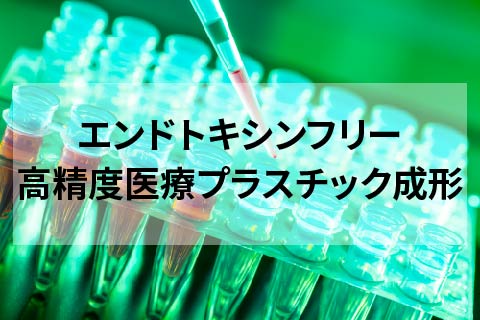

After (改善後)

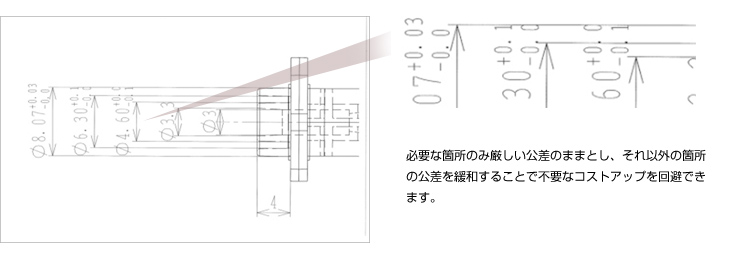

医療用プラスチック製品の設計を行う際には、最低限必要な箇所のみ公差を設けておき、切削や3Dプリンター、光造形などにより試作モデルを製作し、公差の最大・最小サンプルを評価・設定することで適切な製品図面や製品仕様を作成することができます。これによって実際にプラスチック製品を量産する際にどの部分にどれだけの公差を設定することが適切なのかを定めることができ、必要以上なコストアップを回避することが可能となります。

POINT(要約)

試作・開発のプラスチック射出成形品の場合、金型製作図面を参考図面とし、まずはプラスチック製品の要求仕様として最低限必要箇所のみ公差を設け、いくつか試作・開発品を作製します。その中で、プラスチック樹脂の充填度合、公差の最大、最小などのサンプルを作製しておき、評価を行うことで最も適したものを選ぶことができます。このように、初期段階(試作・開発段階)にてサンプル品を実際に作成し、評価をすることで使用用途にあった最適なコストパフォーマンスの高い製品を製作することが可能になります。