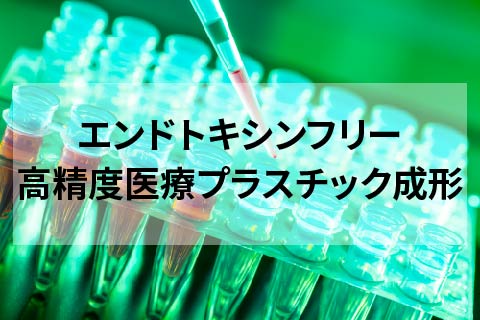

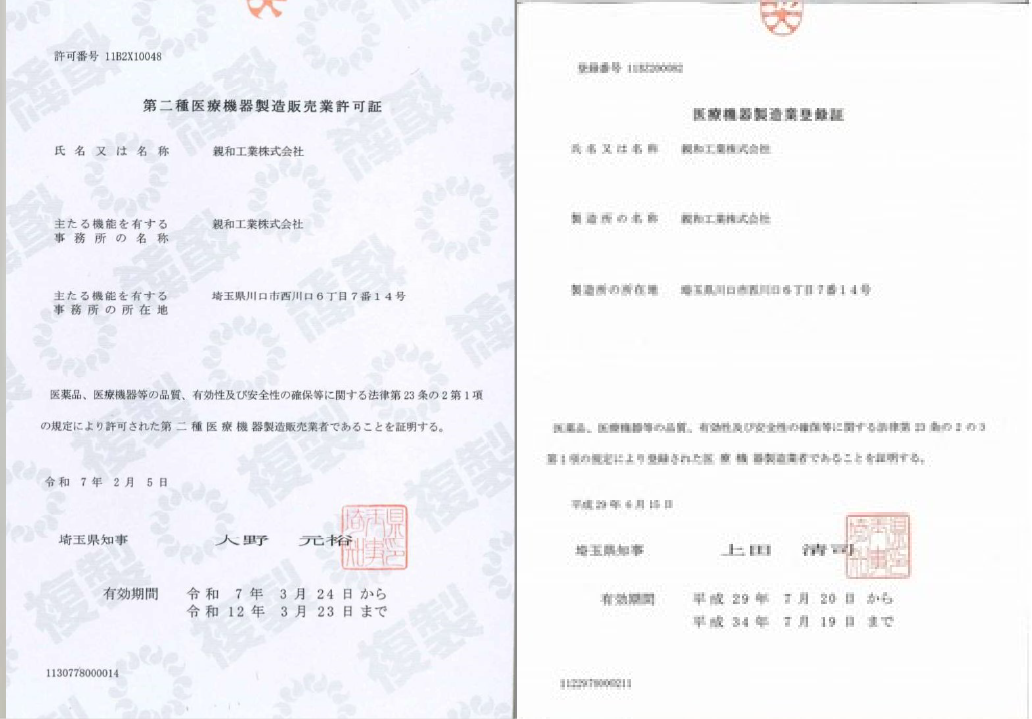

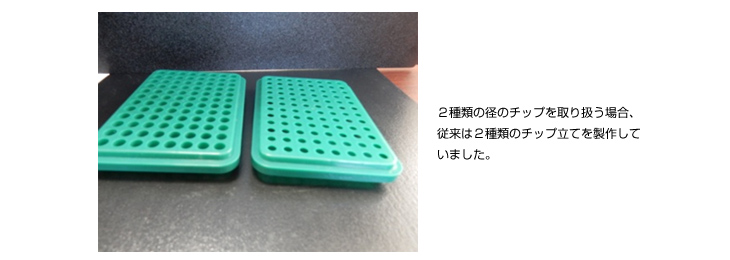

Before (改善前)

医療用プラスチック成形において、設計対象が複数あり、類似した形状をしている場合、製品の片面のみ使用すると、1通りの使用方法しかできません。当事例においては、上記の写真において、複数の径のチップを立てようとしても、1つの径でしか丁度のサイズで使用できません。そのため、複数の径のチップを取り扱う場合、チップの大きさに応じて金型を製作する必要があるため、イニシャルコストが多くかかり、コストアップの要因となります。

V

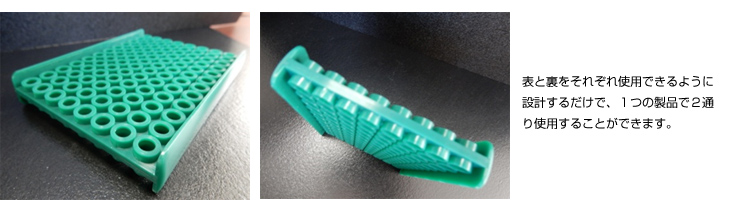

After (改善後)

医療用プラスチック部品を製作するにあたって、可能であれば表と裏とで穴の径を変え、製品を両面で使用できるように内部をテーパー構造にすることで1種類の金型で2種類の径のチップが刺すことが可能となります。このようにリバーシブル構造にすることによって、1種類の金型から2種類の径で使用可能なプラスチック射出成形品を得ることができるため、イニシャルコストの削減につながり、コストダウンが可能となります。

POINT(要約)

プラスチック射出成形製品を製作するにあたって、金型代が最も大きなコストアップ要因となります。そのため、プラスチック射出成 形においてコストダウンを図るためには金型の仕様を効率化することが、効果的な方法の1つであると言えます。当事例においても、1つの金型から複数の径で使用することのできるリバーシブルの部品を製作することで大幅なコストダウンとなり得ます。