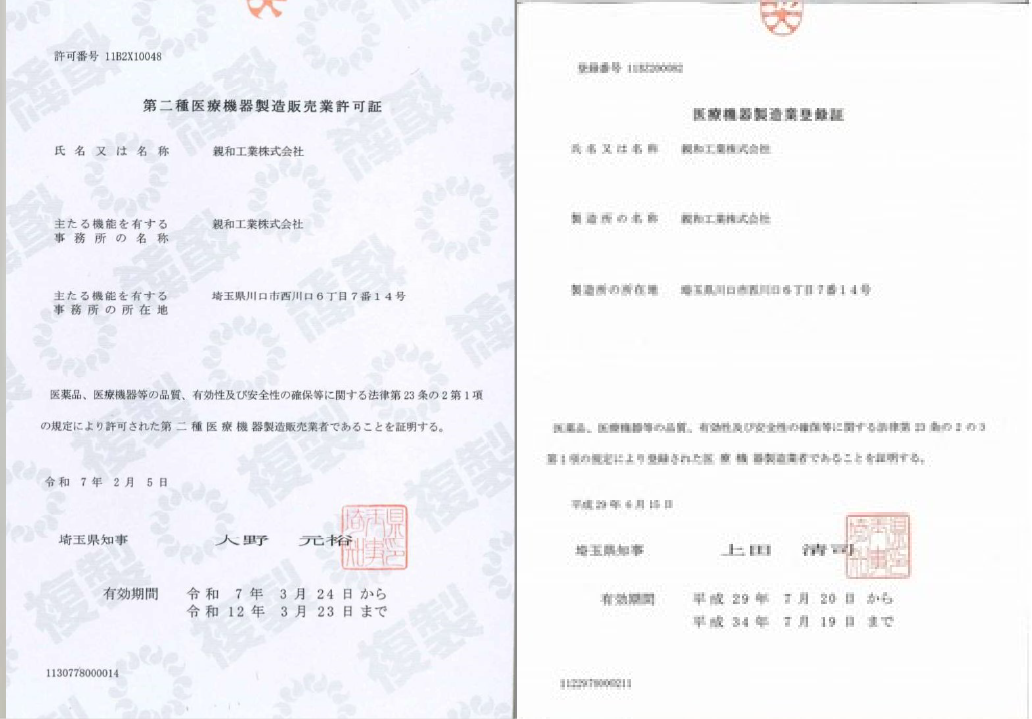

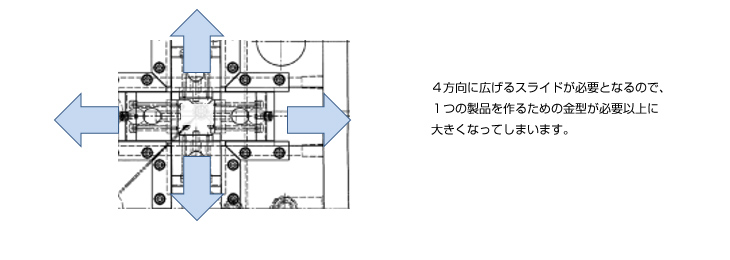

Before (改善前)

設計するプラスチック製品にアンダーカットが必要で、そのアンダーカット処理をするために、上記のように4方向に金型スライドが必要となる医療用プラスチック成形の場合、1つのキャビに要する占有面積が大きくなってしまいます。そのため、1つの金型における製品取り数が減少し、生産効率が悪化し、生産コスト増大の要因となります。また、プラスチック射出成形製品に対して金型の大きさが大きくなり、金型のコストもかかってしまうため、大幅な製作コストアップとなってしまいます。

V

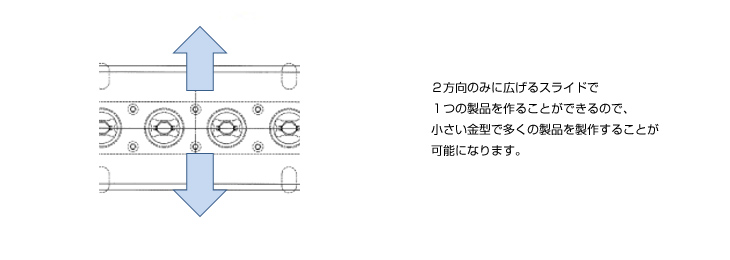

After (改善後)

プラスチック成形部品を製作する際には、金型製作において製品の取り数と製品単価は密接な関係が有り、製品の取り数を決定する際には、トータルでの生産コストを減らすことが出来るかを考える必要があります。金型1つからの取り数を増やし、生産効率を上げるためには、製品設計の段階で金型構造をシンプルにし、1つのキャビの占有面積をできるだけ減らすことがポイントとなります。例えば、上記のように4方向から2方向のスライドで製作できる構造に設計変更することで、取り数も多く、金型も大幅に小さくなり、トータルコストダウンが可能となります。

POINT(要約)

医療用プラスチック製品で射出成形などの大量生産が見込まれる部品を作る際には、1サイクルの機械稼動によってどれだけの製品を製作できるかという取り数を考えることで生産の効率化が図ることができ、コストダウンにおける重要なポイントとなります。特に、小さい部品に対して射出成形機のサイズが大きすぎると、その射出制御の幅が極端に、小さくコントロールが難しいので、部品サイズと金型サイズ、射出成形機のサイズがマッチするような製品設計と金型設計の検討を行う必要があります。