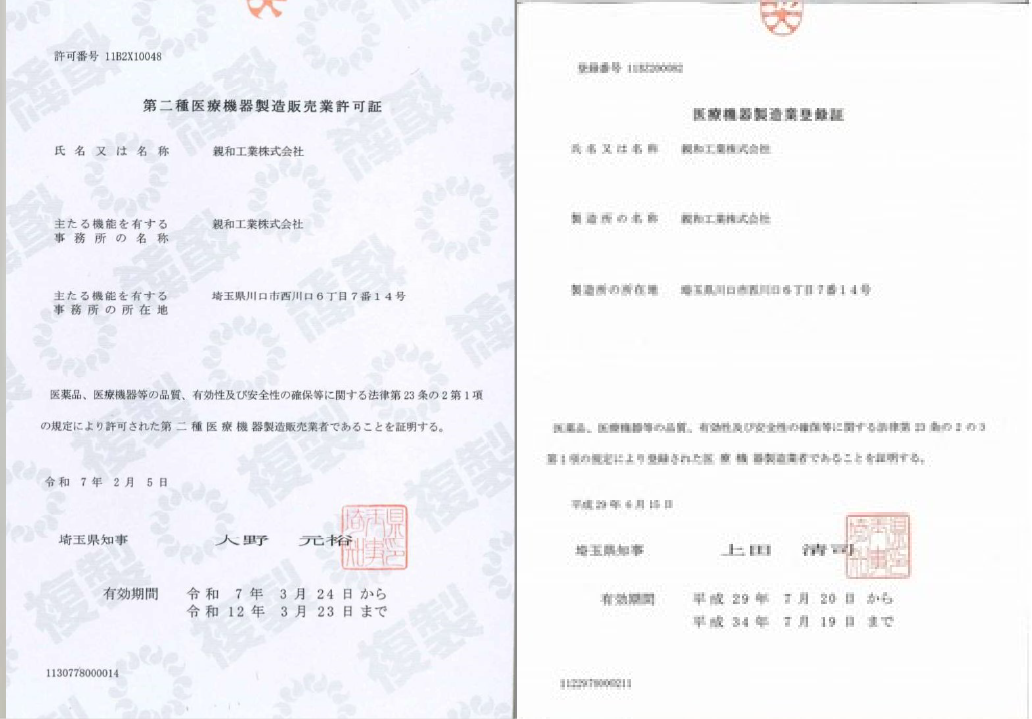

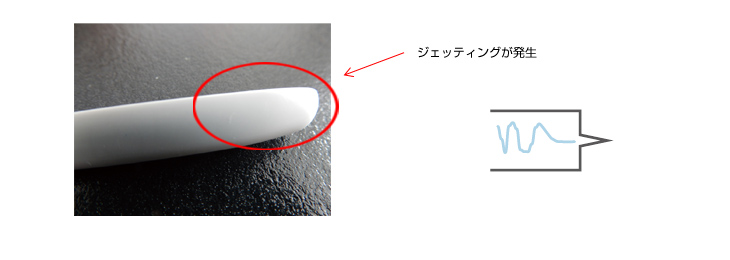

Before (改善前)

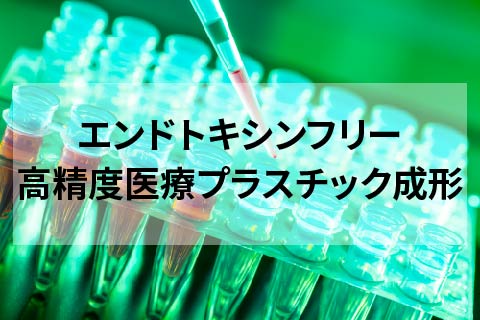

肉厚の厚い部分や、深さのあるプラスチック射出成形品の場合、プラスチック樹脂がゲートから金型に当たるまでの距離が長いために糸巻き状になりながら充填されます。これにより、ジェッティングと呼ばれる、成形品の表面に蛇行したような流動痕が表面に残ったまま冷却固化してしまう現象が発生してしまいます。ジェッティングにより、見た目も悪くなってしまい、使用用途によっては製品を破棄しなければならず、コストアップとなってしまう場合もあります。

V

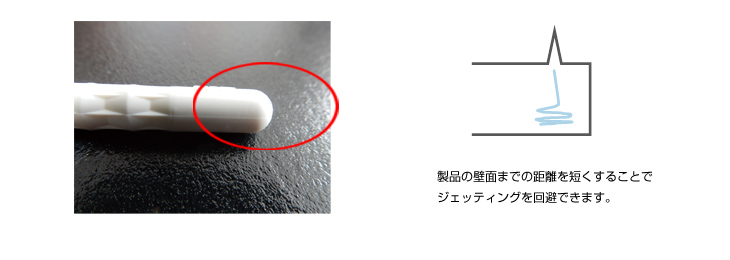

After (改善後)

プラスチック射出成形品のゲートの位置を変更し、ゲートから金型の製品壁面までの距離を短くすることでジェッティングの発生を回避することができます。また、それに合わせてゲートの径を小さくすることでプラスチック樹脂の充填スピードも速くなるので、よりきれいに充填することができます。これにより、ジェッティングを抑制することができ、不良品の発生によるプラスチック射出成形品の破棄や作り直しを回避することが可能となります。

POINT(要約)

プラスチック射出成形品において、特に厚肉部分(ゲートから金型の製品壁面までの距離が遠い)にはジェッティングが起こりやすいとされていますが、厚肉部分にはジェッティングの他にも、ヒケやボイド(空洞)が発生しやすい傾向にあります。金型のゲートの位置を変更する以外にも金型温度やプラスチック樹脂温度を上げるなどで、ヒケやボイドの発生を抑えることができます。厚肉の医療機器プラスチック射出成形品を製作する際には、その製品形状を考慮すると同時に成形条件も検討する必要があります。製品図面には、ヒケ厳禁等の注記を記入し金型設計時に注意を促す必要があります。