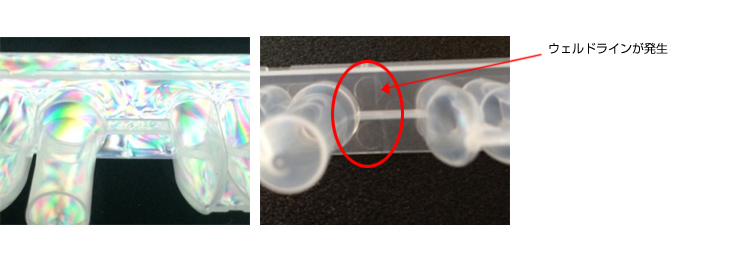

Before (改善前)

医療用検査キットなどの医療分野においても、医療用プラスチック成形を行う際にゲートを多点ゲートにすると、金型に流れ込んだ樹脂が合流した部分にはウェルドが発生します。ウェルドの発生した部分は、樹脂が結合している部分であるため、強度の低下がみられます。また、多点ゲートにすることで樹脂の合流地点にガスが溜まりやすくなり、場合によってはエアートラップが発生することもあります。このような場合、空気の過度の圧縮による樹脂焼けや充填不良が発生し、ショートモールドの原因となります。

V

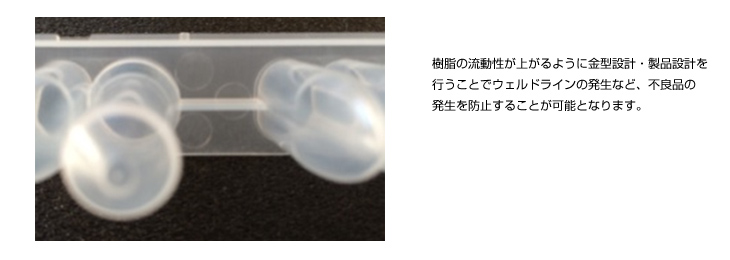

After (改善後)

医療用プラスチックの成形を行う際には、可能な限り少ないゲートで樹脂をフル充填できるようにすることがウェルドなどの品質不良を防止するためには望ましいです。そのためには、プラスチックを注入した際のプラスチックの流動性を向上させる必要があります。対策として設計時に製品の肉厚を変化させることや、リブを使用して強度の補強のほか、フローリーダーとすることで1つのゲートからでも製品の端までプラスチックを流し込むことができるよう設計することで、製品の品質向上につながります。

POINT(要約)

医療用プラスチックの成形において、ゲートの数を可能な限り減らし、注入する樹脂の流動性を高めてフル充填させることが製品の品質向上のポイントとなります。昔は流動性が良いプラスチックが少なかったことから、太いランナーで多点ゲートでプラスチック射出成形を行うことがセオリーでしたが、射出成形機も電動になり射出馬力が大幅にアップしております。また、材料開発の技術進歩により、流動性の高いプラスチックグレードも生み出されたため、現在では、細いランナーで少ないゲートから注入を行うことが一般的です。