医療用プラスチック射出成形とクリーンルームの運用について

クリーンルームの運用の原則としては、クリーン度が下がる要因をクリーンルームの中から徹底的に排除しなくてはならないという点です。

しかしながら、医療用プラスチック成形においては、クリーンルーム内での生産が不可避ですので、クリーンルーム内に、射出成形機とその付帯装置を設置する必要があります。

そのため、必然的にクリーンルーム内でクリーン度を損なう装置に対して、対策を行う必要があります。

1.プラスチック射出成形機

高温になった樹脂から発生したガスによってクリーン度が下がります。プラスチック射出成形においては成形開始前にパージを行い、成形機のシリンダー内に滞留していた樹脂を排出することが必要です。しかし、この作業はクリーンルーム内のクリーン度を著しく低下させてしまいます。その対策として、発生したガスをクリーンルーム外に排出する装置をパージ部分に設置する必要があります。

2.金型メンテナンス

プラスチック射出成形においては、製品の品質、金型の耐久度、および金型寿命の維持のために、日常的な金型メンテナンスが必要となります。

しかし、金型メンテナンスに使用するクリーナー、潤滑剤、防錆剤、離型剤等の中には、クリーンルーム内のクリーン度を低下させる物があります。

その対策として、金型メンテナンスを行う際に、クリーンルーム外に金型を移動させて金型メンテナンスを実施します。クリーンルーム内で金型メンテナンスを行うのであれば、スプレータイプの潤滑剤やクリーナーではなく、アルコールにて金型のふき取りを行うなどがあります。

3.プラスチック射出成形機からの排気

プラスチック射出成形機には、自身の発生する熱を排出するために、多数のファンが取り付けてあります。プラスチック射出成形機の中に埃、塵などがたまっていた場合、ファンが空気を巻き上げ、クリーンルーム内に埃や塵が拡散されてしまいます。埃や塵が積もりやすいファンを中心とし、成形機内の清掃を日々行うことが重要になります。

4.プラスチック原料

クリーンルーム内にプラスチック原料を持ち込み、また、プラスチック射出成形機への供給時にクリーン度が下がります。その要因として、以下の2つがあります。

①プラスチック原料袋、および、プラスチック原料自身

プラスチック原料の袋は紙袋のものが多く、紙はクリーン度を下げる原因となります。また、プラスチック原料自身も微細な粉末が付着しており、投入時にクリーン度低下のリスクがあります。

その対策としては、材料タンクはクリーンルーム外に設置し、材料供給装置を使用して射出成形機のホッパーに供給する方法や、紙袋を持ち込まない運用が必要になります。

②材料供給装置

材料タンクから、プラスチック射出成形機のホッパーへは、材料供給装置によってプラスチック原料が供給されますが、この材料供給装置の排気によってクリーンルーム内のクリーン度が低下します。材料供給装置のフィルターにHEPAフィルターを用い、クリーン度の低下を防止しています。

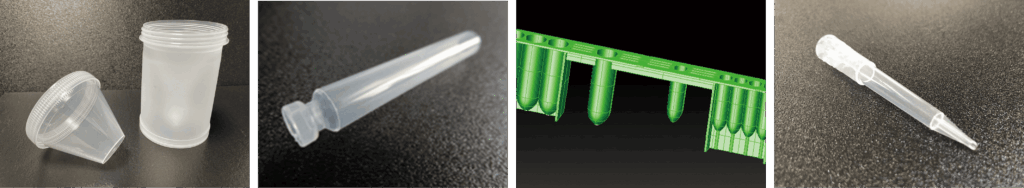

◆医療用プラスチック成形.comの製品事例・ケーススタディ◆

弊社は守秘義務があり、製品事例を多く掲載することができません。

詳細をお話することはできませんが、国内外の医療機器メーカーやグローバルニッチ企業など、幅広い医療用プラスチック製品の設計・開発に関するご要望に対応しております。

製品の種類も多岐にわたり、医療用チューブから医療用チップ、不妊治療製品、細胞培養、遺伝子解析製品にも対応しております。製品の詳細は載せることができませんが、実際の製品の形状や、当社にご相談いただいた各事例をケーススタディ形式でご覧ければ幸いです。

>>医療用プラスチック成形品の製品事例・ケーススタディはこちら

★親和工業が選ばれる理由★

当サイトを運営する親和工業は、医療機器製造業・製造販売業許可、ISO13485、クラス10,000のクリーンルームを持つ、国内でも唯一無二の医療用プラスチック成形メーカーとして、国内外の中堅大手医療機器メーカーや、研究開発・R&B部の方々から、選ばれ続けています。

★ISO13485による世界基準の品質管理体制

親和工業では、日本国内のプラスチック成形メーカーの中では非常に珍しくなりますが、ISO13485を取得しており、国際的な基準での品質管理体制を構築しております。

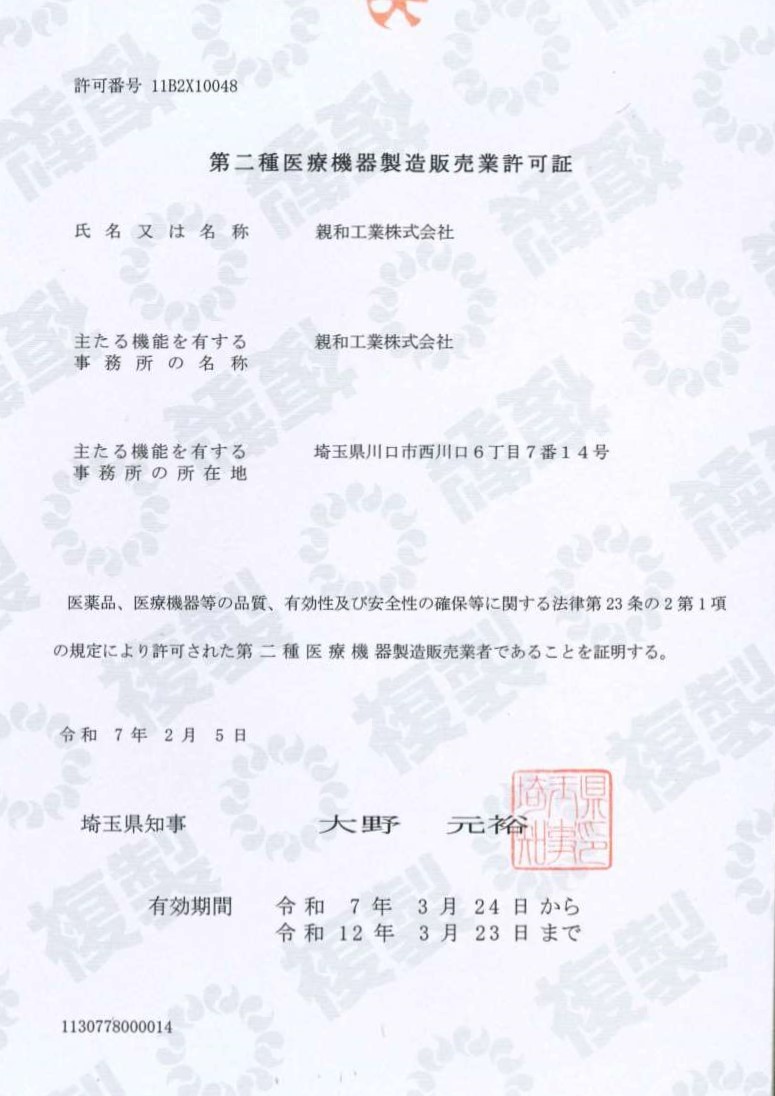

★医療機器製造業・医療機器製造販売業 認可取得

また当社では、医療分野への特化を進め、お客様の高度な要求に応える体制を整備しています。その核となるのが、「医療機器製造業登録証」(平成29年登録)と「第二種医療機器製造販売業許可」(令和2年許可)の取得です。

★リアルタイムPCRによるRNase/DNaseフリーまで品質保証

親和工業では、ThermoFisher製のリアルタイムPCRシステム「QuantStudio® 5 」を用いて、医療用プラスチック製品の品質検査を行っております。このリアルタイムPCRシステムは、これ以上ない精度で品質保証をすることができる、世界最高峰のシステムです。

>>リアルタイムPCRによるRNase/DNaseフリーまで品質保証

★クラス10000のクリーンルーム成形

親和工業は、医療機器や薬品・食品業界のお客様に、常時、安心・安全な品質の製品をご提供するため、社内にクラス10,000のクリーンルームを完備しています。この徹底した管理によって、安定した清浄環境に最新鋭の射出成形機を配置することができます。これにより、医療機器等に求められる極めて高い品質要求に応えるプラスチック成形の生産体制を整えています。

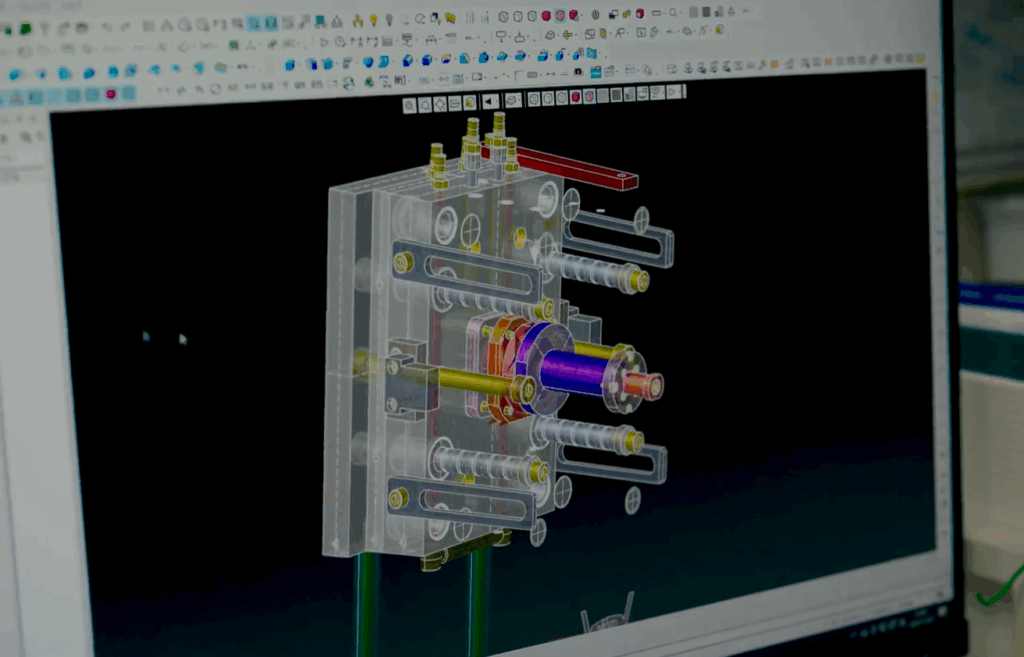

★流動解析を駆使した高精度3D金型設計・製作

親和工業は、業界に先駆けて3DCADを導入いたしました。プラスチック専業成形メーカーが3D CADを用いて製品設計から金型設計まで行っている会社は、国内でもわずかです。成形技術はもちろんのこと、この高度なシミュレーション技術と金型設計技術により、他社では断られたような開発案件や、いままで世の中にない製品の設計開発サポートまで行うことができ、多くの医療機器メーカー様より喜びの声をいただいております。

★開発・設計段階からのVA/VE提案

親和工業では、医療用プラスチックの成形技術を活かし、コストダウンや生産性向上に関心を持っているお客様に対して積極的にVA・VE提案を行っています。

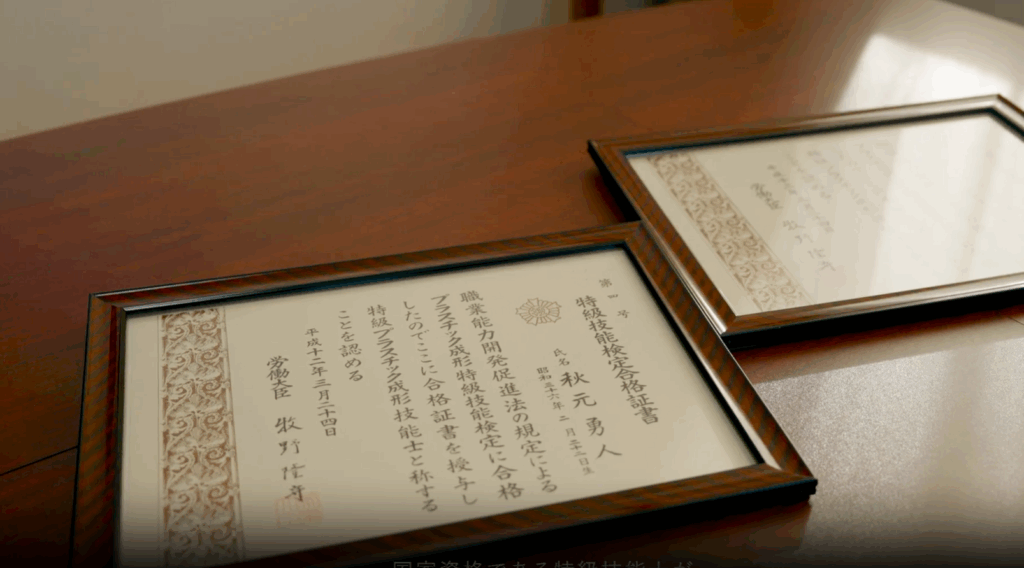

★特級プラスチック成形技能士の確かな技術

親和工業には、プラスチック成形に関する国家資格の最上位である「特級プラスチック成形技能士」が2名在籍しています。

★医療機器に関する特許も多数保有

親和工業は、単なる医療用プラスチックの受託成形に留まらず、お客様の課題を解決するための技術開発にも積極的に取り組んでいます。その結果として、医療機器分野において多数の特許を保有するに至りました。

☆親和工業が提供する技術サービス

当社では下記のような技術サービスを展開しております。

◇ 技術提案・VA/VEポイント ◇

医療用プラスチック製品の設計段階からのコストダウン・VA/VEを実現した事例をBefore⇒After形式でイラストと文字によってご紹介しています。 少しのポイントを知っておくだけで射出成形のトラブルであるヒケやウェルドやソリの防止のポイントや、 完成した製品の機能性や品質の向上のポイントを学ぶことができます。

▲ お客様より頻繁にいただくご質問 ▲

過去にお客様から実際にいただいたご質問とその回答や、 Webサイトを運用する親和工業株式会社の営業担当者がお客様とのやり取りの中でよくご質問いただく内容を記載しております。

◎ 以下のようなご依頼は、親和工業にお任せください!

また、親和工業にお問い合わせする前に、下記の対応可能範囲について、一をご確認いただけますと幸いです。医療用プラスチック成形メーカーではございますが、非常にニッチな範囲となるため、どうしてもお役に立てない領域も多くございます。

◎ 市場にない医療用プラスチック製品の設計・開発

◎ 「社会に役立つ医療製品を提供したい…!」

◎ ISO13485や、医療機器製造業許可、医療機器製造販売許可が必要なプラスチック製品

◎ クリーンな環境で製造された医療用プラスチック製品

◎ ロット1000~100万の量産プラスチック製品

○ 手のひらサイズの射出成形品

○ 材料からのご相談

お問い合わせ時には、上記の「対応範囲」をご確認いただいた上で、下記情報をご教示いただけましたら、スムーズにご回答することができます。

- 製品形状(図面・3Dデータ・製品重量)

- 材料・色のご希望

- 予定生産数量(月間・年間・1ロットサイズ)

- 金型の有・無(有の場合は組図、無の場合は取り数 まで )

- 成形品の納品先

- 包装形態のご希望

関連記事

プラスチック射出成形とは

プラスチック射出成形とは、プラスチック成形方法の最も代表的な成形方法です。プラスチック原料を加熱溶融し、それを加圧して閉じた金型内に注入し冷却、固まったものを金型を開いて取り出し、求める形状・厚みの成 ...

プラスチック射出成形における金型

プラスチック射出成形を行うにあたり、その成形品の精度や品質は金型の精度に大きく影響されます。プラスチック成形品のバリやソリ、変形などが出ず、高品質なプラスチック成形品を作るためには、完成品に合わせた金 ...

医療用プラスチック射出成形に使用される材料について

医療用プラスチック射出成形では、下記のようなプラスチック材料が使用されます。 ポリプロピレン(PP) ポリカーボネート(PC) ポリアミド(PA) ポリエチレン(PE) ABS樹脂 ポリスチレン(PS ...

ポリプロピレン(PP)について

医療用のプラスチック射出成形に使用される材料は様々なものがありますが、代表的なものにポリプロピレン(PP)があります。 ポリプロピレンの特徴として、耐薬品性があげられます。ポリプロピレンは酸、アルカリ ...

ABS樹脂について

ABS樹脂とはアクリロニトリル(Acrylonitrile)、ブタジエン(Butadiene)、スチレン(Styrene) 共重合合成樹脂の総称で、原料の頭文字に由来しています。 ABS樹脂は医療用プ ...

ポリカーボネート(PC)について

ポリカーボネート(PC)は、透明性、耐衝撃性、耐熱性、難燃性、寸法安全性などにおいて高い物性を示し、特に耐衝撃性は一般的なガラスの250倍以上と言われている。高い耐衝撃性を活かし、強化プラスチックとし ...

ポリエチレン(PE)について

代表的なプラスチック原料である、ポリエチレン(PE)はプラスチック樹脂の中でも最も価格が安く、加工しやすい原料のひとつです。そのため、医療機器や医療用具など医療業界向けのプラスチック製品にも多く使われ ...

ポリスチレン(PS)について

ポリスチレン(PS)とは原油とナフサを原料としたスチレンモノマーを重合させて作るプラスチック樹脂のことです。ポリスチレン(PS)は、医療用プラスチックにも使用されるプラスチック樹脂のひとつですが、ポリ ...

プラスチック射出成形の金型メンテナンスについて

チップや試薬カートリッジなどの医療用プラスチック成形品は、連続射出成形をしていると、金型にプラスチック樹脂のガスヤニが内部に溜まってしまいます。プラスチック樹脂金型内のガス逃げ不良により、プラスチック ...

アクリロニトリル・スチレン(AS)について

アクリロニトリル・スチレン共重合体が正式な日本名であるアクリロニトリル・スチレン(AS)は、ポリスチレン(PS)と同様の透明性があり、ポリスチレン(PS)よりも硬度、耐衝撃性、耐薬品性、耐熱性が優れた ...

成形品の取り出し方法(吸着式)

吸着式とは取り出し機を使用し、ロボットのアーム先端にチャック板を取り付け、自動でプラスチック成形品を取り出す方法です。チャック板にゴム製のパッドを装着し、エアーにより真空吸引させることにより製品を落下 ...

成形品の取り出し方法(自動落下式)

自動落下式とはプラスチック成形品が金型から離型された後、ロボットでチャックさせずに金型の下へそのまま落下させる取り出し方法です。製品の形状や大きさ、取り数によってロボットでチャック出来ない時には自動落 ...

可塑化前進保持と計量後後退について

プラスチック射出成形は、金型にノズル先端をタッチさせ溶融樹脂を金型内に充填します。可塑化前進でノズル先端が金型に接している間は、ノズル先端の温度は金型に取られることで冷やされてしまいますが、可塑化を後 ...

プラスチック射出成形に使用される付帯装置について

プラスチック射出成形を行うにあたっては、プラスチック射出成形機以外にも様々な付帯装置等が必要となります。ここでは、それらの付帯装置について実際に現場で成形をしている視点から紹介したいと思います。 ①製 ...

金型に使用する材料について

プラスチック射出成形用金型に使用される金型材料は「鋼(スチール)」です。「鋼(スチール)」には炭素が含まれています。炭素が多いと材料は固くなりますが強度は落ちます。反対に炭素が少ないと粘り強くなります ...

射出成形における樹脂交換の基礎知識 樹脂許容温度について

加熱シリンダーの温度設定の許容範囲が重なる場合 樹脂の種類が違う成形工程を続けて行う場合、加熱シリンダー内の樹脂を置換させる必要があります。例えばPOM(180°~ 210°)からPP(160°~ 2 ...

プラスチック射出成形の製品離型方法について

プラスチック射出成形において、製品を金型からスムーズに離型させることは、安定した連続成形を行うためには不可欠です。基本的に製品は金型内で冷却されて収縮し、コアの部分に張り付いてしまいます。離型がうまく ...

ランナーの離型方法について

プラスチック射出成形においては、製品の離型と同様にランナーの離型も重要です。スムーズに離型させることが出来なければ、ランナーが切れて金型に残ったり、取り出し機で取れなくなったりしてしまいます。 ①エジ ...

プラスチック射出成形金型温度の制御

プラスチック射出成形において、金型には型内に冷却水などを通して一定の温度を保ちながら成形を行います。型内に冷却水が均等に流れ、一定の温度を保つことができなければ、金型の温度が高くなり、一定の条件で成形 ...

金型冷却媒体の流れ

プラスチック射出成形における冷却媒体(ここでは水とします)はホース内を流れて金型を冷却します。その冷却媒体の流れには「乱流」と「層流」の2種類があります。層流とは、ホース内で水がゆっくりと層をなしてい ...

プラスチック射出成形材料の成形性

プラスチック射出成形の材料は様々な種類があり、用途によっても多種多様な選択が可能です。成形性が良くない場合、成形品の形にならず、精度不良、離形性が落ちて成形サイクルが長くなり、歩留りが悪くなりコストア ...

成形不良の主な発生原因

プラスチック射出成形において成形不良の発生原因とは、成形の工程の中で複合的かつ複数の要因が互いに絡み合って発生します。従って、その対策や解決方法も成形不良を一元的原因だけで考えるのではなく、多岐にわた ...

オーバーパック対策

プラスチック成形品をオーバーパックさせると、金型から離型がしづらくなり突き出しの際に成形品の一部が白化したり、擦り傷が付いたりしてしまいます。最悪の場合には、金型から取り出せなくなり、金型を破損させて ...

成形サイクルと製品コスト

プラスチック成形品の製品価格は大きく分けて、材料費、加工費、販売管理費、利益、などから構成されます。この中で成形サイクルが製品価格に影響してくるのは加工費です。プラスチック成形品の製品コストはプラスチ ...

リブ部のショートショット対策

プラスチック射出成形品において、リブ部分のショートショットが発生する原因として、金型内の空気がリブ部分に閉じ込められ、金型内から空気が逃げ切れないため溶融樹脂が完全に充填されず、ショートショットが発生 ...

保圧時間の設定方法

プラスチック射出成形の成形条件の保圧時間を設定するには、ゲート時間を知る必要があります。成形品の重量はゲートシールまでは保圧をかければ重くなり、ゲートシール以降では保圧時間を延ばしても金型のキャビティ ...

電動式射出成型機の特徴

プラスチック射出成形機は大きく分けて、電動式と油圧式の2種類に分かれます。電動式射出成型機の特徴は以下の通りです。 電動式では、実際に動いている間しかモーターは回転していないので、電力コストが削減でき ...

射出成形の速度と圧力について

射出成形の条件設定において、射出工程と保圧工程の設定の違いは、切り替えがスクリューストロークかタイマーの違いです。どちらの工程も速度と圧力は設定しますが、射出工程は速度制御であり、保圧工程は圧力制御工 ...

射出成形の計量精度の安定化について

プラスチック射出成形において、計量精度の安定化は、成形を安定させる重要な工程のひとつです。溶融樹脂の充填量が不安定だと成形も不安定になります。材料の可塑化が終了してもスクリューの逆流防止弁には圧力が残 ...